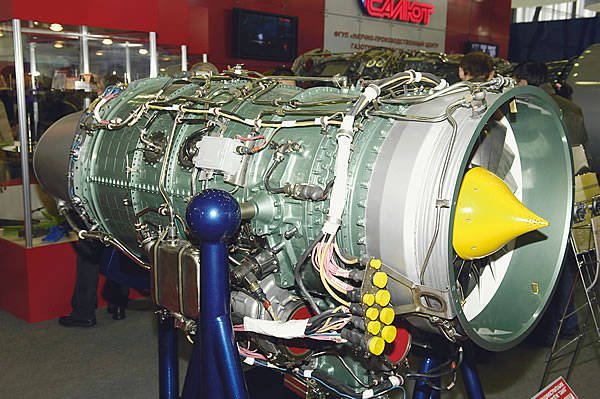

В России проведены испытания нового материала в авиационном двигателестроении

Корпорация Ростех сообщает о том, что Московским НПЦ газотурбостроения «Салют», входящем в ОДК (Объединённая двигателестроительная корпорация), проведены исследования в области материаловедения. Речь идёт об исследовательской работе, которая должна послужить получению новых материалов при создании авиационных двигателей.

Пресс-служба компании сообщает, что исследовательская работа связана с изучениям свойств нового российского связующего материала алюмокс. Этот материал рассматривается в качестве потенциальной основы в процессе создания лопаток авиационных газотурбинных двигателей.

Замглавы металлургического направления НПЦ «Салют» Валерий Михайлов отмечает, что совершенствование лопаток авиационных двигателей на основе жаропрочных сплавов на основе никеля достигло своего предела.

Из заявления Валерия Михайлова:

В то же время высокие температуры плавления и реакционная способность ряда композитных сплавов приводят к их взаимодействию с большинством огнеупорных материалов. Возможность применения для этих целей традиционных керамических материалов практически полностью исчерпана или, в лучшем случае, значительно ограничена. Для надежного осуществления процесса высокоградиентной направленной кристаллизации требуется повысить рабочие температуры тигля и керамической формы до 1800 градусов Цельсия, что почти на 200 градусов выше, чем в промышленной технологии.

Обеспечение температуры до 1,8 тыс. градусов по Цельсию требует использования безкремнеземистого связующего и тугоплавких огнеупорных материалов (речь об оксидах иттрия, циркония, алюминия). Именно такое безкремнеземистое вещество (алюмокс) и было разработано российскими специалистами кафедры Технологии и системы автоматизированного проектирования металлургических процессов МАИ.

Испытания алюмокса показали, что он имеет отличную устойчивость к температурам до указанной выше отметки, при этом у него выявлена и химическая инертность.

Из материала:

Исследования рабочих лопаток турбины высокого давления турбореактивного двигателя АИ-222-25 показали, что при использовании даже комбинированной формы с двумя защитными слоями на связующем алюмоксе глубина взаимодействия между металлом отливки и формой примерно в семь раз меньше, чем на лопатках, изготовленных по серийной технологии, и не превышает 5 мкм. Таким образом, применение керамических форм с алюмоксом позволит значительно повысить качество литья и, соответственно, рабочие свойства лопаток, влияющие на эксплуатационные характеристики и ресурс ГТД (topwar.ru).

Замглавы металлургического направления НПЦ «Салют» Валерий Михайлов отмечает, что совершенствование лопаток авиационных двигателей на основе жаропрочных сплавов на основе никеля достигло своего предела.

Из заявления Валерия Михайлова:

В то же время высокие температуры плавления и реакционная способность ряда композитных сплавов приводят к их взаимодействию с большинством огнеупорных материалов. Возможность применения для этих целей традиционных керамических материалов практически полностью исчерпана или, в лучшем случае, значительно ограничена. Для надежного осуществления процесса высокоградиентной направленной кристаллизации требуется повысить рабочие температуры тигля и керамической формы до 1800 градусов Цельсия, что почти на 200 градусов выше, чем в промышленной технологии.

Обеспечение температуры до 1,8 тыс. градусов по Цельсию требует использования безкремнеземистого связующего и тугоплавких огнеупорных материалов (речь об оксидах иттрия, циркония, алюминия). Именно такое безкремнеземистое вещество (алюмокс) и было разработано российскими специалистами кафедры Технологии и системы автоматизированного проектирования металлургических процессов МАИ.

Испытания алюмокса показали, что он имеет отличную устойчивость к температурам до указанной выше отметки, при этом у него выявлена и химическая инертность.

Из материала:

Исследования рабочих лопаток турбины высокого давления турбореактивного двигателя АИ-222-25 показали, что при использовании даже комбинированной формы с двумя защитными слоями на связующем алюмоксе глубина взаимодействия между металлом отливки и формой примерно в семь раз меньше, чем на лопатках, изготовленных по серийной технологии, и не превышает 5 мкм. Таким образом, применение керамических форм с алюмоксом позволит значительно повысить качество литья и, соответственно, рабочие свойства лопаток, влияющие на эксплуатационные характеристики и ресурс ГТД (topwar.ru).

Следите за актуальными военными новостями в нашем Telegram-канале https://t.me/armiyaaz

Следите за актуальными военными новостями в нашем Facebook

Тэги: авиация двигателестроение

-1713262372.jpg&h=380&w=640&zc=1&q=100 )